Drehen: Definition, Geschichte & Arten

Drehen ist ein sehr altes Zerspanungsverfahren, das in seinen verschiedenen Arten heute in vielen Industrien Anwendung findet. Wir von Flühs Drehtechnik beschäftigen uns mit dem Drehen seit fast 100 Jahren, genauer gesagt seit 1926.

Beim Drehen wird ein Werkstück in einen Drehautomaten eingespannt und in Rotation versetzt. Mit Hilfe von Werkzeugen wird Material von der Oberfläche des Werkstückes abgetragen, bis es die gewünschte Form erhalten hat. Diesen Prozess nennt man Zerspanen und das fertige Teil ist ein Drehteil.

Das grundlegende Funktionsprinzip des Drehens ist über die Geschichte hinweg gleich geblieben, lediglich der Automatisierungsgrad und die Maschinentechnik haben sich verändert.

Es existieren verschiedene Drehverfahren, die je nach Anforderung und Werkstückform eingesetzt werden.

Dieser Artikel beantwortet die Frage, was Drehen ist, beschreibt die Geschichte des Drehens und geht auf verschiedene Arten des Drehens ein.

Was ist das Drehen?

Das Drehen ist nach DIN 8580 ein spanendes Fertigungsverfahren zur Herstellung rotationssymmetrischer Bauteile, das zur Gruppe der Trennverfahren zählt. Beim Drehen rotiert das Werkstück um die eigene Achse, während es von einem feststehenden Werkzeug bearbeitet wird. Eingesetzt werden dabei unter anderem Schneid-, Stech- und Formwerkzeuge.

Im Unterschied zum Fräsen, bei dem das Werkzeug rotiert und das Werkstück fixiert bleibt, dreht sich beim Drehen das Werkstück selbst.

Das Ergebnis des Drehverfahrens ist ein sogenanntes Drehteil. Drehteile sind wichtige Funktionskomponenten in verschiedenen Industrien, beispielsweise Schrauben, Muttern, Hülsen, Achsen und andere Verbindungselemente für den Maschinenbau, die Medizintechnik, die Sanitärindustrie oder die Elektrotechnik.

Typische Materialien, die beim Drehen zum Einsatz kommen, sind metallische Werkstoffe wie Stahl, Gusseisen, Edelstahl sowie Nicht-Eisen-Metalle (NE-Metalle) wie Aluminium und Kupferlegierungen wie Rotguss oder Messing, die u.a. in der Maschinenbauindustrie, der Sanitär- und Haustechnik sowie der Automobilindustrie Anwendung finden. Schwer zerspanbare Metalle sind Titan und Nickelbasislegierungen, die aufgrund ihrer Biokompatibilität häufig in der Medizintechnik verwendet werden. Auch Kunststoff ist ein drehbarer Werkstoff, der in zahlreichen Industrien angewandt wird, beispielsweise in der Chemie-, Verfahrens- oder Gebäudetechnik.

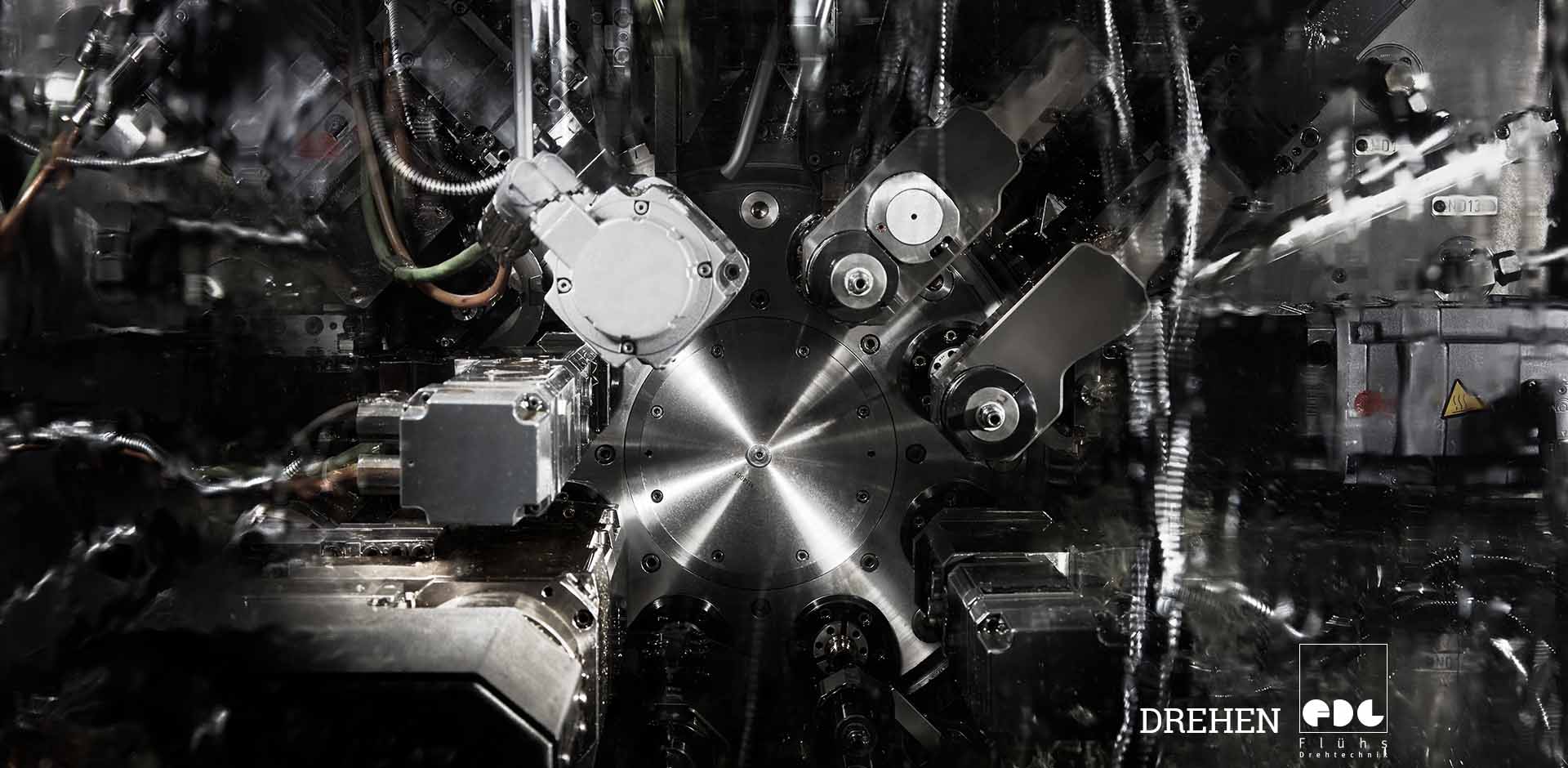

Zum Drehen werden Drehmaschinen genutzt. Eine Drehmaschine ist eine Werkzeugmaschine, die mithilfe von scharfkantigen Werkzeugen wie Drehmeißeln oder Wendeplatten Material schichtweise vom rotierenden Werkstück abträgt.

Es gibt konventionelle, automatisierte und CNC (Computer Numerical Control)-gesteuerte Drehmaschinen. In der Serienfertigung dominieren heutzutage CNC-Drehautomaten, da sie durch ihren hohen Automatisierungsgrad eine konstant hohe Präzision und Wiederholgenauigkeit gewährleisten.

Die Technik der Drehmaschinen hat sich im Verlauf der Geschichte sehr verändert, auch wenn das Funktionsprinzip des Drehens gleich geblieben ist.

Geschichte des Drehens

Die Geschichte des Drehens beginnt bereits im letzten Jahrtausend v. Chr.. Das Drehen entwickelte sich aus dem Bohren und zählt zu den ältesten bekannten Fertigungsverfahren.

Die ersten Drehmaschinen waren handbetriebene Geräte, die im Lauf der Geschichte immer weiter perfektioniert wurden, z.B. durch Leonardo da Vinci, der einen Trittbrettantrieb ergänzte, und Jacques Besson (16. Jahrhundert), der einen mechanischen Vorschub durch Gewichte einführte.

Seit ca. 1760 verfügten Drehbänke über zentrale Elemente moderner Drehtechnik, darunter Leitspindel und Wechselräder. Besonders Henry Maudslay (1771–1831) gilt als Pionier der modernen Drehbank. Seine Erfindung um 1797 legte den Grundstein für industrielle Metallbearbeitung.Der erste kurvengesteuerte Drehautomat wurde 1873 patentiert. Der Schweizer Christoph Gildemeister entwickelte diese Maschinenform.

Die Erfindung des Langdrehautomaten mit beweglichem Spindelstock um das Jahr 1880 herum wird Jakob Schweizer zugeschrieben, einem Uhrmacher aus Biel. Daher wird im Englischen das Langdrehen oft als „Swiss turning” bezeichnet.

1950 entwickelte John Parsons am Massachusetts Institute of Technology in Cambridge (USA) die NC (Numerical Control)-Technik. Bei der NC-Technik werden Lochkarten verwendet, welche die Steuerung der Maschine realisieren. 1978 fand der Übergang zur CNC (Computer Numerical Control)-Technik statt. Die CNC-Technik ermöglicht es, den gesamten Fertigungsprozess zu automatisieren, vom Einspannen des Werkstücks, über den Drehprozess hinweg bis zur Qualitätskontrolle und Nachbearbeitung.

Trotz aller technologischen Fortschritte ist das grundlegende Prinzip des Drehverfahrens über die Jahrhunderte hinweg gleich geblieben.

Welche Arten des Drehens gibt es?

Es gibt nach DIN 8589 (Fertigungsverfahren Spanen - Drehen) 6 verschiedene Arten des Drehens: das Plandrehen, Runddrehen, Schraubdrehen, Walzdrehen, Profildrehen und das Formdrehen.

-

Plandrehen

Das Plandrehen erzeugt eine ebene Fläche, die im 90° Winkel zur Drehachse liegt, z.B. an den Stirnseiten des Werkstücks. Der Drehmeißel bewegt sich in axialer Richtung (quer zur Rotationsachse des Werkstücks). Das Plandrehen wird zur Anpassung von Längen (durch Abstechen des Stangenmaterials) verwendet und zur Herstellung von Dicht-und Planflächen.

-

Runddrehen

Das Runddrehen erzeugt eine zylindrische oder konische Mantelfläche, die koaxial zur Drehachse des Werkstücks liegt. Das Werkzeug bewegt sich dabei in Längsrichtung (parallel zur Drehachse). Man unterscheidet zwischen Längsrunddrehen und Querrunddrehen. Beim Längsrunddrehen erfolgt die Werkzeugbewegung entlang der Drehachse. Beim Querrunddrehen bewegt sich das Werkzeug radial (nach innen oder außen). Typische Anwendungen des Runddrehens sind die Herstellung von Wellen, Hülsen und Bolzen, zum Außen- und Innendrehen und zur Grob- und Schruppbearbeitung.

-

Schraubdrehen

Beim Schraubdrehen entstehen schraubenförmige Geometrien, typischerweise Gewinde. Das Werkzeug führt eine gesteuerte Vorschubbewegung im Verhältnis zur Werkstückrotation aus. Das Verfahren ist CNC-gesteuert oder mechanisch synchronisiert. Dabei werden Profilwerkzeuge verwendet, die das Gewindeprofil exakt abbilden. Typische Anwendungen des Schraubdrehens sind Außengewinde und Innengewinde sowie Spindeln, Schrauben und Muttern.

-

Wälzdrehen

Das Wälzdrehen erzeugt verzahnte oder schraubenförmige Profile, bspw. bei Zahnrädern oder Gewindespindeln. Das Werkzeug führt eine kombinierte Vorschub- und Wälzbewegung aus, wobei das Profil durch Abwälzen entsteht. Es ähnelt dem Wälzfräsen, zählt allerdings zu den Verfahren mit geometrisch bestimmter Schneide. Typische Anwendungen des Wälzdrehens sind Verzahnungen von Werkstücken und die Herstellung von Schneckenwellen oder Zahnprofilen.

-

Profildrehen

Beim Profildrehen wird die Form des Werkzeugprofils direkt auf das Werkstück übertragen. Das Werkzeug besitzt eine fest definierte Kontur, die bei der Bewegung auf das rotierende Werkstück wirkt. Mit dem Profildrehen ist nur mit rotationssymmetrischen Profilen durchführbar, da das Werkzeug starr ist. Typische Anwendungen sind zum Beispiel die Bearbeitung von Nuten, Einstrichen und definierten Absatzformen.

-

Formdrehen

Das Formdrehen nutzt eine CNC-gesteuerte Vorschubbewegung, um nichtlineare oder komplexe Geometrien zu erzeugen. Dabei folgt das Werkzeug einer exakt programmierten Bahn. Der Vorteil des Formdrehens ist, dass es sich zur Herstellung freier Formen ohne spezielles Profilwerkzeug eignet. Typische Anwendungen sind die Fertigung konkaver, konvexer oder freigeformter Werkstückkonturen und komplexe Geometrien.

Flühs Drehtechnik wendet alle gängigen Drehverfahren zur Herstellung hochwertiger Drehteile in Klein-, Mittel- und Großserie an.

Drehen bei Flühs Drehtechnik

Das Drehen bei Flühs Drehtechnik blickt auf eine lange Tradition zurück. Flühs wurde 1926 als Drehereibetrieb gegründet. Seitdem ist das Unternehmen organisch gewachsen und verfügt mittlerweile über eine Produktionsfläche von circa 20.000 m² und über 130 kurvengesteuerte- und CNC-betriebene Drehmaschinen. Über 400 Mitarbeiterinnen und Mitarbeiter arbeiten bei Flühs in Produktion, Montage, Verwaltung sowie Forschung und Entwicklung.

Flühs verarbeitet vorwiegend diverse (bleifreie) Messinglegierungen, die leicht zerspanbar sind und sich hervorragend für den Sanitärbereich eignen. Flühs hat sich über die Jahre hinweg zu einem erfolgreichen Hersteller von Ventil- und Systemtechnik entwickelt, der die größten Unternehmen in der Sanitärindustrie beliefert und seine Produkte in mehr als 50 Ländern verkauft.

Die F&E Abteilung von Flühs erarbeitet in Zusammenarbeit mit Kunden individuelle Baugruppen und optimiert Montagetechniken, um rationelle Arbeitsabläufe zu ermöglichen.

Unsere Qualitätssicherung orientiert sich an der DIN ISO 9001 und ISO 14001. Wir führen in der Produktion eine serienbegleitende Qualitätskontrolle und eine Endkontrolle durch, wobei wir mit modernster Technologie (u.a. mit Highspeed-Kameras und Koordinatenmessgeräten) arbeiten. Dies stellt allerhöchste Präzision bei den von uns produzierten Drehteilen sicher.

Der Flühs Maschinenpark verfügt über modernste Technologie in der CNC-Bearbeitung. Auf diese Weise sind wir dazu in der Lage, hochwertige Drehteile seriell in beliebigen Stückzahlen herzustellen.

Flühs verfügt über mehr als 200 Patente. Innovation war und ist für uns eine treibende Kraft für unsere Produkte, die marktführend im Bereich Ventiltechnik sind.

Das Drehen steht für Flühs als Fertigungsprozess im Zentrum und bildet die Grundlage unserer hochwertigen Komponenten für die Gebäudetechnik.