Metallverarbeitung: Definition, Arten und Werkzeuge

Die Metallverarbeitung ist einer der größten Wirtschaftssektoren in Deutschland und umfasst die Gewinnung, Herstellung und Bearbeitung von Metall. Flühs Drehtechnik ist seit fast 100 Jahren in der Zerspanung von Metall aktiv und produziert hochwertige Drehteile, die überwiegend in der Sanitär- und Haustechnik eingesetzt werden.

Flühs nutzt seit Jahrzehnten das Drehen als zentralen Fertigungsprozess der Metallverarbeitung. Unsere Drehteile umfassen unter anderem Ventilkomponenten, Schrauben, Flansche, Muttern und Spindeln aus diversen Messing-, Rotguss- und Edelstahllegierungen.

Bei der Metallverarbeitung kommen verschiedene Verfahren zum Einsatz, um aus einem Werkstück aus Metall beispielsweise durch Umformen, Drehen, Gießen oder Schmieden ein Bauteil in einer bestimmten geometrischen Form zu schaffen.

Grundsätzlich gibt es 3 verschiedene Verfahrensarten in der Metallverarbeitung: spanabhebende, nicht spanabhebende und verbindende Verfahren. Diese beinhalten jeweils mehrere Techniken wie zum Beispiel Fräsen, Gießen oder Schweißen.

Durch die vielen verschiedenen Arten der Metallverarbeitung gibt es eine Vielzahl an Werkzeugen, die zur Bearbeitung sowie zur Messung und Prüfung von Metallbauteilen herangezogen werden.

Der folgende Text beschreibt die Grundlagen der Metallverarbeitung und ihre verschiedenen Arten. Weiterhin wird auf die gängigsten Werkzeuge in der Metallverarbeitung eingegangen.

Was ist die Metallverarbeitung?

Die Metallverarbeitung ist die Herstellung und Bearbeitung von Werkstücken aus Metallen und NE-Metallen wie Stahl, Aluminium, Messing oder Kupfer.

In fast allen Branchen werden Verfahren der Metallverarbeitung angewendet, unter anderem im Handwerk und in vielen Industrien (unter anderem Automotive, Bauwesen, Luft- und Raumfahrt, Medizintechnik). Die Metallverarbeitung gehört zu den größten Wirtschaftszweigen in Deutschland, weshalb es viele Berufe in dieser Branche gibt, darunter Anlagenmechaniker, Fachkraft für Metalltechnik, Gießereimechaniker, Industriemechaniker, Maschinen- und Anlagenführer sowie Zerspanungsmechaniker.

Die Metallverarbeitung umfasst unter anderem Tätigkeiten wie die Gewinnung von Metallen als Rohstoff, die Veredelung von Oberflächen und die Bearbeitung von Metallen mit Werkzeugmaschinen.

Bei der Metallverarbeitung werden mehrere Verfahrensarten eingesetzt, meistens mit dem Ziel, eine definierte geometrische Form mit bestimmten Maßen herzustellen. In der Metallverarbeitung werden spanabhebende, nicht spanabhebende und verbindende Verfahren unterschieden.

Spanabhebende Verfahren, auch Zerspanen oder Spanen genannt, sind Fertigungsverfahren, bei denen Material von einem Werkstück (Rohling) abgetragen wird. Dabei entstehen Späne als Nebenprodukt. Je nach verarbeitetem Metall besitzen diese Späne einen hohen Materialwert. Besonders bei Messing werden sie im Rahmen einer Kreislaufwirtschaft gesammelt, recycelt und zur Herstellung neuen Rohmaterials, beispielsweise von Stangen, wiederverwendet. Alltägliche Beispiele für spanabhebende Verfahren sind unter anderem Drehen, Fräsen, Feilen oder Bohren.

Nicht spanabhebende Verfahren sind Verfahren, bei denen das Werkstück in Form gebracht wird, ohne dabei Material abzutragen, zum Beispiel durch Biegen, Prägen oder Schmieden.

Verbindende Verfahren sind Fügeverfahren, bei denen Bauteile durch beispielsweise Löten, Schweißen und Kleben dauerhaft zusammengefügt werden.

Die verschiedenen Arten der Metallverarbeitung werden im folgenden Abschnitt detaillierter erklärt.

Welche Arten der Metallverarbeitung gibt es?

Es gibt eine Vielzahl von Arten der Metallverarbeitung, darunter nicht spanabhebende Verfahren (zum Beispiel Schmieden, Prägen, Gießen), spanabhebende Verfahren (zum Beispiel Bohren, Drehen, Fräsen und Gravieren) und verbindende Verfahren (zum Beispiel Schweißen, Löten, Kleben).

-

Schmieden

Schmieden ist ein Fertigungsprozess, der das schlagartige, spanlose Druckumformen von Metallen zwischen 2 Werkzeugen umfasst. Beim Schmieden wird Metall zu einem Gebrauchsgegenstand (zum Beispiel einem Hufeisen) umgeformt, indem mit einem Hammer Druck durch Schlagen auf das Metall im warmen und weichen Zustand ausgeübt wird. Das erhitzte und dadurch plastisch verformbare Metall, meist Eisen oder Stahl, wird beim Schmieden in die gewünschte Form gebracht. Traditionell erfolgt die Bearbeitung auf einem Amboss mit Hammer, während in der industriellen Fertigung Gesenkschmieden mit Pressen oder Hämmern eingesetzt werden. Gesenke sind formgebende Werkzeuge mit einer Hohlform (Kavität), die eine präzise und reproduzierbare Bauteilgeometrie ermöglichen.

-

Prägen

Prägen ist nach DIN 8580 ein Fertigungsverfahren, das zum Druckumformen zählt, bei dem eine Oberfläche mit einem Bild, einem Muster oder einem Schriftzeichen versehen wird (wie zum Beispiel bei Münzen, Medaillen und Blechen).

-

Gießen

Gießen ist ein Fertigungsverfahren, bei dem aus flüssigem Werkstoff (zum Beispiel geschmolzenem Metall) nach dem Erstarren ein fester Körper in einer bestimmten geometrischen Form entsteht. Das Gießen wird bei sehr komplexen geometrischen Formen eingesetzt, die mit anderen Fertigungsverfahren nicht ökonomisch realisierbar sind oder um Grundformen zur weiteren Bearbeitung zu schaffen.

-

Bohren

Bohren ist ein spanabhebendes Fertigungsverfahren, bei dem ein rotierender Bohrer in das Werkstück eingeführt wird, wodurch eine zylindrische Bohrung mit definierter Tiefe und Durchmesser im Material entsteht. Das Bohren wird beispielsweise eingesetzt, um Gewindebohrungen oder Passungen herzustellen. Typische Bohrverfahren sind das Kernbohren, Gewindebohren, Aufbohren und Profilbohren.

-

Drehen

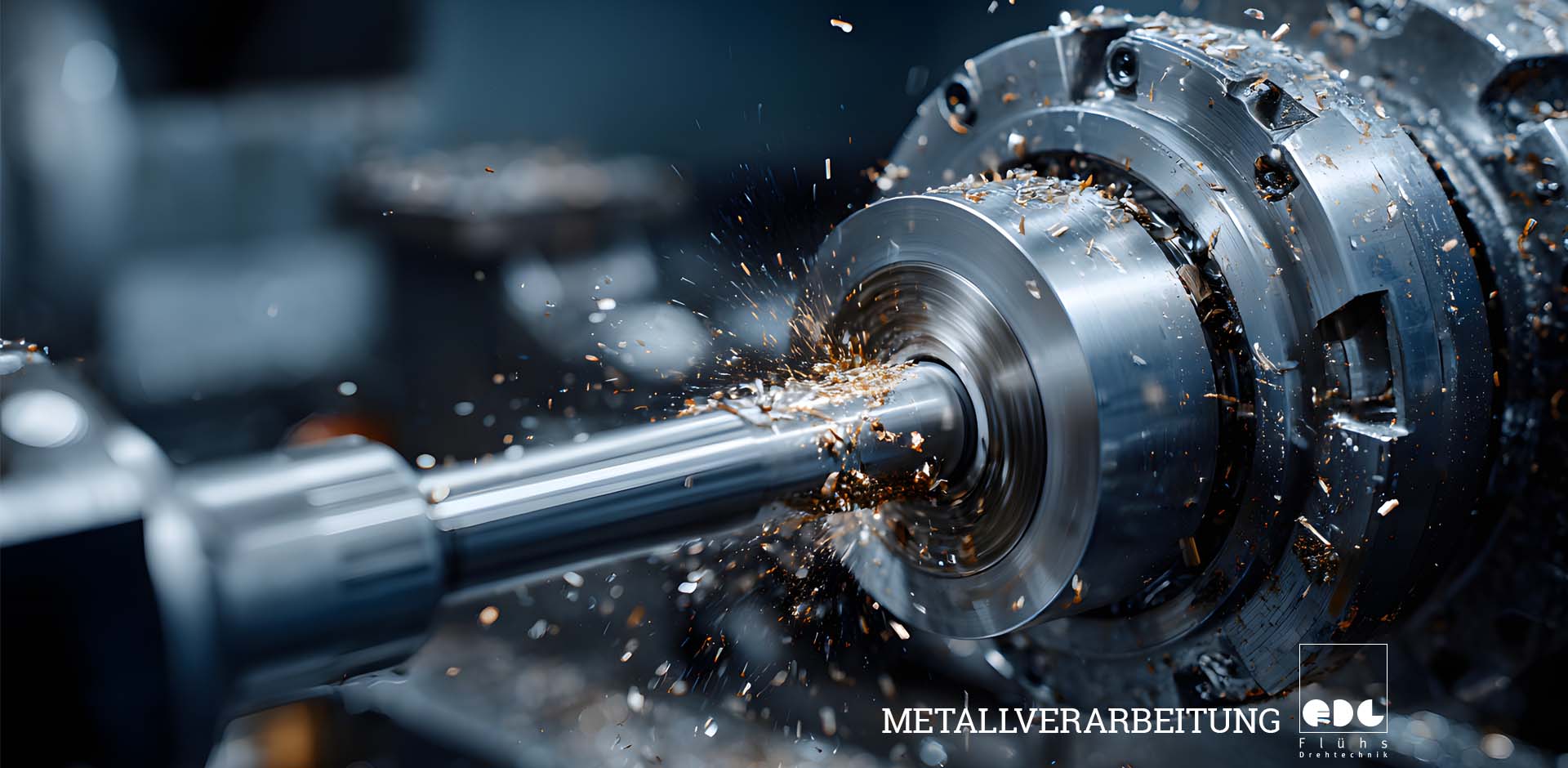

Drehen ist ein spanabhebendes Verfahren zur Herstellung rotationssymmetrischer Bauteile, wie zum Beispiel Flansche, Achsen und Wellen. Beim Drehen kommt eine Drehmaschine zum Einsatz, die das Werkstück in Rotation versetzt und mit Schneid- und Formwerkzeugen bearbeitet. Das Drehen ist in der Metallverarbeitung unverzichtbar geworden, weil es hohe Bearbeitungsgeschwindigkeiten und Präzision ermöglicht.

-

Fräsen

Fräsen ist ein spanendes Fertigungsverfahren, bei dem Konturen von einem feststehenden Werkstück abgetragen werden. Der Fräser bewegt sich entlang definierter Bahnen und formt so Konturen, Flächen oder Profile. Gängige Fräsverfahren sind unter anderem das Gleichlauffräsen, das Gegenlauffräsen, das Stirnfräsen, das Umfangsfräsen, das Planfräsen, das Eckfräsen und das Profilfräsen.

-

Gravieren

Das Gravieren ist eine Einschneidung auf Metallen, Holz, Glas oder anderen festen Stoffen in Form von Schriften, Verzierungen oder Ornamenten. Gängige Methoden zum Gravieren sind mechanisches Gravieren, Lasergravieren oder chemisches Gravieren. Gravieren wird eingesetzt, um Materialien dauerhaft zu kennzeichnen und zu personalisieren.

-

Schweißen

Schweißen ist ein Sammelbegriff für Fügeverfahren, bei denen sich mindestens 2 Werkstücke unter Anwendung von Wärme und/oder Druck unlösbar miteinander verbinden. Die Wärme wird meist durch einen elektrischen Lichtbogen erzeugt, der das Material an der Verbindungsstelle aufschmilzt und so eine stoffschlüssige Verbindung ermöglicht. Zu den verbreitetsten Schweißverfahren zählen das MIG (Metall-Inertgas)-, das MAG (Metall-Aktivgas)- und das WIG (Wolfram-Inertgas)-Schweißen.

-

Löten

Löten ist ein thermisches Fügeverfahren zur dauerhaften Verbindung von Metallteilen, bei dem Füllmaterial (Lötzinn) zwischen mindestens 2 Fügeteilen geschmolzen wird. Der Schmelzpunkt des Lötzinns liegt unterhalb des Schmelzpunkts der zu verbindenden Metalle, sodass diese nicht aufgeschmolzen, sondern lediglich durch Benetzung und Diffusion stoffschlüssig verbunden werden.

-

Kleben

Kleben ist ein Fügeverfahren, bei dem mindestens 2 Fügeteile durch Klebstoff miteinander verbunden werden. Im Gegensatz zum Löten und Schweißen bedarf es beim Kleben wenig Hitze. Industriell wird das Kleben bei oberflächenmontierten Bauteilen, kupferkaschierten Platinen oder in der Medizintechnik angewandt.

Bei allen Verfahren der Metallverarbeitung kommen verschiedene Werkzeuge zum Einsatz, die im Folgenden beschrieben werden.

Welche Werkzeuge werden bei der Metallverarbeitung verwendet?

Bei der Metallverarbeitung werden Werkzeuge wie zum Beispiel Handwerkzeuge (Schlagwerkzeuge, Feilen, Meißel), Sägewerkzeuge, Schweißmaschinen, Schneidwerkzeuge, Schleifmaschinen, Fräsmaschinen und Drehmaschinen verwendet.

Die Auswahl des geeigneten Werkzeugs richtet sich nach Werkstoff, Formanforderung und gewünschter Oberflächenqualität.

Zum Glätten werden in der Metallverarbeitung Werkzeuge wie Feilen, Schleifpapier, Schleifmaschinen oder Entgrater verwendet. Glättende Bearbeitungsmethoden sind in andere Metallverarbeitungsverfahren wie zum Beispiel Drehen oder Fräsen integrierbar, beispielsweise durch Schlichten.

Schweißgeräte, Lötkolben und Kartuschenpistolen sind Werkzeuge, die in der Metallverarbeitung zum Fügen verwendet werden. Dabei werden verschiedene Metallteile durch Kleber oder eine Schweißnaht permanent miteinander verbunden.

In der Metallverarbeitung werden Drehmaschinen, Fräsmaschinen, Sägewerkzeuge und Schneidwerkzeuge zur Zerspanung verwendet. Maschinen zur Zerspanung sind mit Schneid- und Formwerkzeugen ausgestattet, um Material von der Metalloberfläche abzutragen und eine bestimmte geometrische Form herzustellen.

Um Metallbauteile umzuformen, werden in der Metallverarbeitung Schlagwerkzeuge, Formwerkzeuge, Biegemaschinen, Stanzwerkzeuge und Pressen verwendet. Das Umformen lässt sich nach mechanischen Spannungen in mehrere Arten einteilen, zum Beispiel Druckumformen, Zugumformen und Biegeumformen.

Neben Bearbeitungswerkzeugen werden in der Metallverarbeitung Messwerkzeuge verwendet, um Maßhaltigkeit und Passgenauigkeit sicherzustellen. Gängige Messwerkzeuge in der Metallverarbeitung sind unter anderem Winkelmesser, Messschieber, Mikrometer und Koordinatenmessmaschinen.

Metallverarbeitung bei Flühs

In der Metallverarbeitung bei Flühs kommen Drehmaschinen zum Einsatz, die Werkstücke aus Metall in die gewünschte geometrische Form bringen und dabei eine hohe Oberflächengüte sicherstellen.

Der Fertigungsprozess findet größtenteils mit CNC-Drehmaschinen statt, die eine automatisierte Herstellung ermöglichen. Auf diese Weise sichern wir eine gleichbleibend hohe Qualität unserer Drehteile und sind in der Lage, Drehteile in Klein-, Mittel- und Großserien wirtschaftlich zu produzieren.

Wir fertigen eine große Bandbreite an Drehteilen, zum Beispiel Präzisionsdrehteile, Langdrehteile, komplexe Drehteile und Kurzdrehteile für die Sanitär- und Haustechnik und andere Industrien. Grundlage für unsere Produkte bilden Stangen, Rohre und Profile, hauptsächlich aus verschiedenen Messinglegierungen.

Wir bieten neben der Fertigung von Drehteilen diverse Oberflächenveredelungen als zusätzliche Serviceleistung an. Zu unseren Inhouse-Verfahren zählen Feindrehen sowie das Glanzdrehen oder Diamantieren. Für weitere Verfahren wie zum Beispiel Pulverbeschichten, Galvanisieren, Schleifen, Polieren und Abklären arbeiten wir mit externen Dienstleistern zusammen.